空压机滑动轴承研点方法

以英格索兰空压机剖分式滑动轴承为例:粗刮两块式的轴瓦时,可将上轴瓦或下轴瓦合 在已涂好显示剂的轴面上转动研点如图2-42(a) 所示,或将轴放在轴瓦上研点, 如图2-42(b)所示。

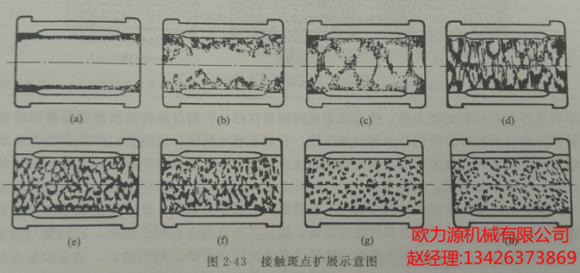

显示斑点后,用刮刀刮去高点,反复研点和修刮。刮削时前后两次的刀花要 互成45°交叉,一直刮至显示的斑点均勺,如图2-43(a)~(d)所示。

当上、下轴瓦分别粗刮后,再将上轴瓦盖与下轴瓦座装配好,并装上机座, 调整上、下轴瓦之间的垫片厚度(即调整轴承与轴的配合间隙),在轴瓦表面 涂上薄面均匀的显示剂,将轴装入前、后轴承中研点,再进一步进行细刮和精刮。

前、后轴瓦要同时修刮,研刮几遍后,轴瓦表面的研点逐步细密而均匀, 如图2-43(e)~(h) 所示,既提高了孔的粗糙度精度,增加了支承面,同时亦消除了 前、后轴瓦的不同轴度,使机床的运转达到正常。

注意的是轴瓦的刮削与调整所支承轴的同 轴度与平行度同时进行。

在刮削过程中,为了快速、正确地上点,掌握识点与破点的方法必不可少,但是, 要想达到一定水平,还得自己去实践、感悟和总结。

研点有重(高) 有轻(较低)、有大有小。

高点子并不一定大,其特征是点子四周黑而中间青又亮,这样高点全部刮去, 研点较重的大点子应刮开,研点鲜艳的轻点子不动,如此反复进行刮削使 高点子变低,轻点子变重,大点子变小,由粗到细,由细到精, 越刮点子越小越密。

根据生产实践经验:刮削主轴轴瓦时,经常有意识地把轴瓦中间一段的接触点 刮得稀一些,轴瓦两端的接触点刮得密一些,这样可使轴瓦中间间隙略大些, 以利于改善润滑情况。

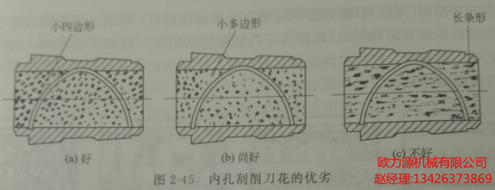

同时,由于轴瓦两端配合较紧密,可使轴瓦不漏油。轴承下部由于受轴的 重力作用,往往研出的点子较密,但这是假象,刮时应适当少刮或轻刮, 细刮的刀花最好成小四边形或小多边形,避免刮成条状,如图2-45 所示。

因此刀花要成45°交叉。

无论是平面刮削还是曲面刮削,刮刀不宜总朝一个方向刮削。因为多次同向刮削, 刀迹没有交叉,刮削面上会出现有规律的波纹或条纹,即振痕。

工件表面出现振痕,将使表面失去存、封油条件。而相对运动表面采用刮削工艺, 目的就是使刮削表面形成均勾微浅凹坑,能够有良好的存油和封油条件,使运动 表面间润滑良好。

特别是液体动压润滑摩擦轴承更需要轴承工作表面具有良好的存油和封油条件, 有利于形成液体动压润滑。

如果工作表面形成条纹状微浅凹槽,油液会流失,不能建立起压力油膜, 亦不能形成动压润滑。

故不能对刮削表面总朝一个方向刮削。

动压滑动轴承工作表面的刮削研点不宜较密、刀痕不宜太浅。要求气弹簧工作表面的刮削研点多是提高其承载能力和封油的前提。

但是,研点太多即研点较密,在轴颈与轴承孔工作表面间给出的存油空间就太小了,从这个意义上讲并非研点越多越好。

油量少形成压力油膜、纯液体摩擦的可能性相对减少,使轴颈在工作时直接与 轴承工作表面接触,这是绝大多数相对运动工作表面用刮削加工不用磨削加工 的道理。

如果刀痕太浅,即凹坑太浅,存油量相对减少,形成纯液体润滑的可能性也会 相对减少。

实践证明,动压滑动轴承工作表面刮削的研点较密,刀痕较浅,转子转动起来 不能形成液体动压润滑,会出现抱轴或“啃死”的现象。

从轴承圆周上看,受力大的部位,应该刮成密的贴合点,以减少 轴承受力部位的磨损,使轴承在负荷情况下保持其几何精度。

以图2-46所示为例,作用在工件上的力P 就作用在前端主轴承的A 处。

若A处点子少而软,则切削时主轴就会向A处让,使工件震动,影响其 精度和粗糙度。

反之,若A处点子密而硬,则工作时轴承就能抵住主轴,使它转动平稳。

上一篇:英格索兰空压机总装程序及注意事项